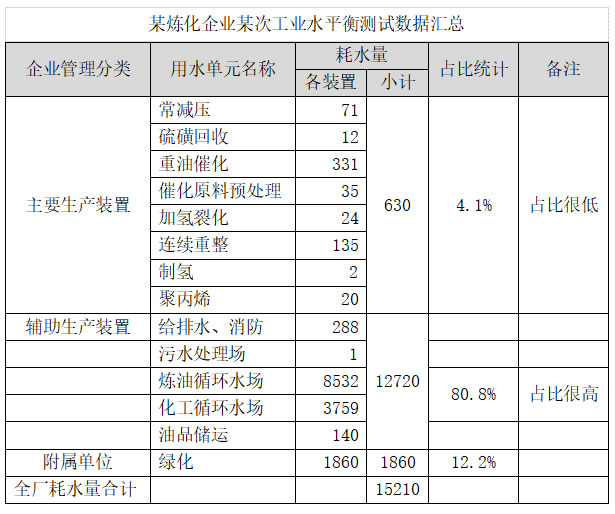

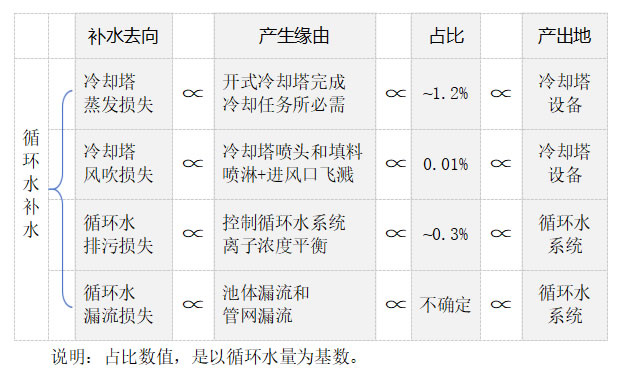

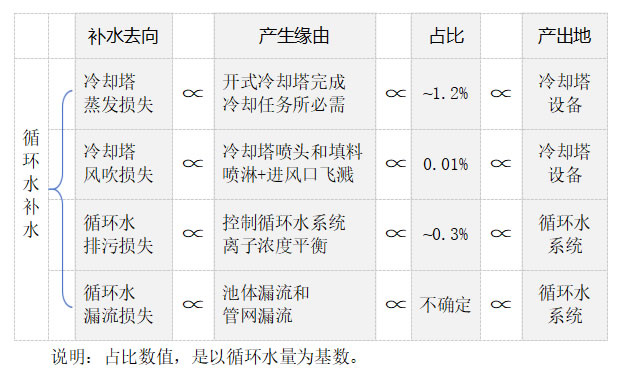

经过多年努力,炼化企业采用了各类节水技术,再要继续节水降耗,遇到了瓶颈。通过上述水平衡测试数据的分析可以发现,炼化企业内部的耗水大户,是循环水场。因此从循环水场进行发掘,才有可能有效的减少企业耗水量,从而缓解水资源紧张,大幅降低吨产品水耗。

循环水系统的水量损失,由以下四部分构成:冷却塔的蒸发损失水量、风吹损失水量、循环水系统的排污水量和系统的漏流损失水量。若要保持循环水系统的水量平衡,就要给循环水系统补水,补水的水量要与这四部分损失水量相等,也就是说:

冷却塔风吹损失水量,由塔上喷淋引起的飘滴损失和塔下进风口的飞溅损失两股水量构成,数值上是所需补水量最小的部分,在没有同型冷却塔试验资料的情况下,设计上按循环水量的0.01%取值,也是常规开式冷却塔设计上不可避免的;

循环水系统的排污水量,与补充水的水质有关,与循环水浓缩倍数的控制有关,在通常情况下,如控制浓缩倍数在4左右,排污水量一般约占循环水量的0.3%左右,这部分排污损失水量,主要用于控制循环水系统的离子浓度的平衡;

最后一部分,即漏流损失水量,包括池体的漏流和管网系统的漏流。池体的漏流,一般在建造循环水池体等设施的质量控制阶段,通过沉降试验、闭水试验等措施,就可以得到很好的解决。管网系统的漏流,通过日常良好的运维管理,也可以得到完美解决。这一部分漏流损失水量,一般认为在整体项目建设验收和生产管理方面已经解决,不再进行计算和考量。

上述水量之间的相互关系,数量大小,如下图所示:

图一 循环水系统补水量分解辨析简图

从上表的占比数据来看,最大的是蒸发损失水量,约1.2%,该数量的绝对值不高,但是,它是以循环水量为基数,循环水量的单位是m3/h,也就是说,是以每小时进行计算的,折合到每天,1.2%×24=28.8%,这表明每天约有循环水量的29%的水蒸发走了,大约3.5个昼夜即可蒸发掉一个循环水的标称水量,若以大型炼化企业常见的5000m3/h的冷却塔为例,每小时蒸发的水量为60m3/h,每天蒸发水量1440m3/d。

由于冷却塔的蒸发损失,造成循环水系统的离子浓缩,为维持水质稳定,除投加水稳药剂外,还需要排出一部分高离子浓度的水,也就是会有排污水,其水量约占循环水量的0.3%,折合到每天,0.3%×24=7.2%,这部分水量也不小。

由于喷溅和进风口的涡流飞溅,造成冷却塔存在风吹损失,这部分水量较低。

上述分析可以看出,在完成冷却任务的条件下,如能有效降低蒸发损失水量,就会连带降低排污损失水量,如同时减少喷溅和进风口飞溅,就能够大幅降低循环水的补水量,从而实现大幅度节水,降低吨产品水耗。

3.大幅度节水降耗的措施

循环水冷却塔的节水,似乎为我们提供了企业内部的水库,把蒸发损失水量降低的同时,又可以消除羽雾,一举两得。降低蒸发损失水量,必然减少冬季羽雾,比较直观,因而人们自然而然地把节水和消雾联系在一起。消雾的冷却塔,必然是节水的冷却塔,消雾彻底的冷却塔,必然节水更有效,节水率更高。

3.1探索的脚步

人们为了消除羽雾,为了降低蒸发损失水量,曾经想了许多办法,付出了不少努力。例如:在冷却塔风筒出口加装百叶板,意将蒸汽碰撞百页板后形成水滴回落塔内;还有的在冷却塔气室加装能量提升装置,使羽雾增能增温,出塔后不会饱和不见羽雾;还有的对气室中的水蒸气进行吸附捕捉,使之回归塔内,减少蒸发损失水量。实践证明,对于冷却塔,上述几种方法,目前还不成熟,有的应用之后,效果不佳,有的未获得广泛应用。

3.2小幅度的节水消雾方法

在目前的冷却塔节水消雾措施中,有两种方法已经获得较多应用。一是采用气室安装冷凝模块的方法,二是采用在气室段安装翅片管的方法。这两种方法在冬季消雾模式下的节水率在5⁓20%之间,全年平均节水率会是远远低于此值。

这两种方法,都是在冷却塔气室段设置上部进风口和活动百叶窗,等到冬季来临,打开活动百叶窗,从上部引一部分冷风进塔,或用来冷却湿热空气获得冷凝水回流,或用来通过翅片管预冷却冷却上塔的热水以降低后续湿段冷却负荷减少蒸发,这两种方法从原理上皆为可行,从实践上都有效果,都是在冬季发挥作用。等到冬季过后,关闭活动百叶窗,以便让风机的风量全部从常规的下部进风口进入,恢复常规湿式冷却。因而,这两种节水消雾方法的节水,是在冬季发挥作用的,其所节之水,如果平均到全年,其全年的平均节水率会远远低于消雾模式下的节水率,如果一个冬季的消雾模式节水20%左右,平均到四个季度,全年平均节水率应在5%左右,况且,在同样热负荷条件下,夏季蒸发损失水量更大。

正是因为活动百叶窗面积较大,靠风机较近,关闭不严密,漏风较严重,大约有15%左右的风量从上部通道短路进入风机,这会使得冷却塔的改造后冷却能力明显降低。这两种消雾节水方法的难点之一,就是冷却塔的主功能被打折扣。

3.3大幅度节水消雾新技术

经过多年潜心研究和试验,一种完全消除冷却塔羽雾的方法,已经获得国家发明专利,这种方法真正有效的降低出塔空气的相对湿度,真正有效的减少了蒸发损失水量,随之有效降低循环水系统的排污损失水量,也明显降低冷却塔风吹损失水量,从而实现循环水补水量的大幅度减少,实现企业耗水量降低,吨产品水耗降低。

3.3.1循环水冷却塔大幅节水的技术核心

这种方法的核心是:在现有冷却塔固有的条件下,最大限度利用闭式冷却来完成冷却任务,减少开式冷却塔比例。其基本原理是利用任何天气寒冷带来的冷却塔富余冷却能力;见缝插针引入闭式的间壁换热冷却方式,代替开式的蒸发散热方式,使水气分流,根绝雾气产生,从而实现节水降耗。突出特点是充分利用大自然提供的冷量,彻底扭转普通节水消雾技术的被动局面,着眼点前移,从而实现大幅度节水和消除羽雾。

3.3.2循环水冷却塔大幅节水的技术原理

节水消雾的技术原理:

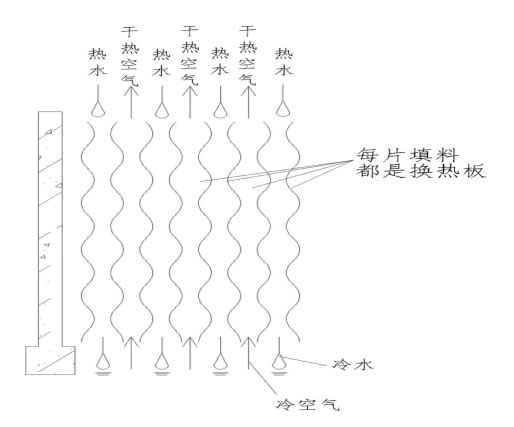

1)根据外界环境温度和出塔水温自动转换运行模式,控制循环水的下淋喷溅通道,以尽量多的采用闭式冷却来完成冷却任务;

2)自动调整节水消雾专用填料片之间的配水配气方式,使空气与淋水各行其道;

3)节水消雾专用填料模块做为单元组合布置,填料出水可以继续受控进入管式散热系统;

4)专用填料选用高热交换性能的复合材料,采用了特殊的斜交错波形设计;

5)配水系统和填料系统组合使水气分离,传热而不传质,实现羽雾消除,最大限度节水。

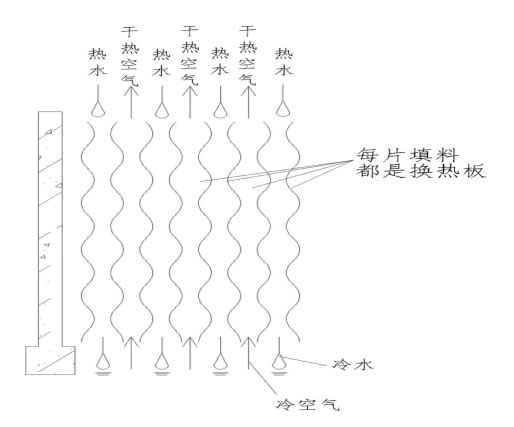

配水系统和填料系统的合理组合,实现水气各行其道,如图二所示:

图二 水气分离布置示意图

3.3.3循环水冷却塔大幅节水技术的适用范围

该技术的适用范围宽。

(1)一年四季皆可节水

只要外界环境温度和出塔水温的运行数据出现机会,智能温度控制系统就会发出指令,哪怕是夏季阴雨天气的后半夜或台风吹过的短暂凉爽之际,通过控制循环水的下淋喷溅通道,在保证完成冷却任务的条件下,尽量多的采用闭式冷却实现节水。

至于水气分离分布所占比例,其完全受控于出塔水温和外界环境空气温度,在智能控制系统的管理下,自动精确调节,一年四季皆可见缝插针实现节水,而无需人工跟踪调节。开式、闭式冷却在塔内分布的大致情况是:

冬季:天气很冷时,全部填料淋水处于闭式冷却状态,水气全部分离。

夏季:最热天气时,全部填料淋水处于开式冷却状态,水气全部交融,塔内全部处于常规湿式冷却状态,保证实现充分冷却。

春秋季:部分填料的淋水处于闭式冷却,部分处于常规的开式冷却。

四季中或一个昼夜中,气温高的时段,开式冷却的比例较大;气温低的时段,闭式冷却的比例较大,智能自动实现;

开式闭式的比例控制要素:出塔水温符合工艺要求,与其他未改造冷却塔一致。

(2)新塔老塔都适合

该技术的适用范围宽,不仅表现在一年四季的全天候皆可节水,也在新塔设计和老塔改造时均便于应用。

该技术用于新塔设计时,不需要有意加高塔体,不需要加大风机配置,不需要提高风机电机的功率,在同样的工艺条件下,更加节能和节省总体投资。通过各专业的配合,使得冷却塔更加合理配置,在扩建项目上更容易和原有冷却塔的建筑风格匹配,更加容易实现工艺与结构的便捷搭配。

对于老塔改造,又特别适用。老塔改造时,不开设高位进风口,不设置活动百叶窗,不破坏塔体,不对原有风机和电机做任何改变,不在气室内添置任何阻风块体,只在塔内配水系统和填料系统做改动,并配套配水保护系统和温度智能控制系统,冷却塔的荷载几乎没有变化。老塔改造的效果,立竿见影,可以快速看到明显区别,一目了然。

4.大幅度节水降耗技术的研发历程和应用

经过多年努力,水的重复利用率提高的很多,几近极限;各类节水措施基本用尽,该省下来的水都省下来了。然而,随着全球气候变化,水资源不断走向枯竭的大趋势依然未有撼动,新项目越来越受制于用水指标。节水事业面临瓶颈,可谓山穷水尽。大幅度节水降耗,已经成为大家多年的夙愿,成为长期难解的课题。

本文前述的“炼化企业总体耗水量分析”和“循环水系统补水量分解”,找到了企业内部的耗水大户,发现了“内部水库”,但是,如何进行发掘,如何“有效开采”,从而实现大幅度节水降耗,是我们共同面对的问题。

4.1研发历程

一种全新的思路形成后,在世界上还找不到任何参考的情况下,没有任何资料和数据介绍,没有计算模型,不能知道这种思路是否能取得预期效果。此时,只好通过试验进行验证。

试验验证需要依次进行,先进行模糊的、笼统的设计描述,再逐步深化,让思路逐步明晰。实验装置的研制,经历了较长的时间。有实验装置后先进行流程和水量平衡验证和改进,再进行冬季实地带负荷运行,观测记录相关数据资料,分析归纳整理,再完善提高,仔细评价效果和前景,得出初步结论。试验验证的节水型全消雾冷却塔,请见图3。

图3:试验验证的先驱工业塔

经过冬季的消雾节水考核,经过夏季的冷却能力考验,效果得到初步验证,基本思路得到认可,研发完善的方向更加明晰了。

大幅度节水的能力具备,冬季羽雾全无,出塔空气湿度明显降低,冷至零下-10℃,试验塔没有可见羽雾。

4.2实塔应用

目前,这种能够实现大幅度节水的技术,已经在大型、中型、小型冷却塔上均已获得成功应用。每种塔型均已经历了至少一个完整的春夏秋冬的运行检验,有的已经达到三年。

4.2.1单塔循环水量400m³/h冷却塔的运行应用

该塔已经投用经历3个春夏秋冬,冬季完全没有羽雾,在严寒的-15℃也看不到羽雾,经权威单位检测,完全消雾模式的节水率最高可达74%,夏季冷却能力有较大幅度提高,改造后实塔测试的冷却能力为119%,超过设计值19%,综合性能非常优秀。正在运行的节水型冷却塔,如图4。

图4 400m³/h节水型冷却塔

4.2.2单塔循环水量2500m³/h冷却塔的运行应用

该塔为钢筋混凝土结构,为使用7年的老塔,改造后已经经历1个春夏秋冬的运行,冬季完全没有羽雾,即便是冰雪笼罩的严寒时段,也看不到雾气,在连续三天0℃⁓-11℃的寒冷期间测试,改造后节水型除雾冷却塔的蒸发损失水量减少率为53%,在盛夏,改造后节水型冷却塔的出塔水温比未改造同型冷却塔低0.4℃,改造非常成功,深得用户好评。图5为正在运行的冬季运行状况(左侧的一台为改造后的塔)。

图5冬季运行的2500m³/h节水型冷却塔

4.2.3单塔循环水量5000m³/h冷却塔的运行应用

该塔为新建钢筋混凝土结构,已经投用运行了1个春夏秋冬的,冬季完全看不到羽雾,远远望去,该塔就像没有运行一样。经初步测试,该节水型冷却塔冬季的节水量30m³/h,在盛夏,该节水型冷却塔完全正常运行,冷却能力优于未采用该技术的冷却塔,图6为冬季运行的冷却塔。

图6冬季运行的5000m³/h节水型冷却塔

5.结束语

综上所述,该技术利用任何天气寒冷带来的冷却塔富余冷却能力,引入闭式的间壁换热冷却方式,使水气分流,根绝雾气产生,有效的降低出塔空气的相对湿度,减少了蒸发损失水量,降低循环水系统的排污损失水量,从而实现循环水补水量的大幅度减少,实现企业耗水量降低,吨产品水耗降低,且已经在大型、中型、小型冷却塔上均已获得成功应用。该技术可适用于新建和改建冷却塔,具有较好推广价值。该技术具有如下特点:

1)根据外界环境温度和出塔水温自动转换运行模式,控制循环水的下淋喷溅通道,以尽量多的采用闭式冷却来完成冷却任务;

2)自动调整节水消雾专用填料片之间的配水配气方式,使空气与淋水各行其道;

3)节水消雾专用填料模块做为单元组合布置,填料出水可以继续受控进入管式散热系统;

4)专用填料选用高热交换性能的复合材料,采用了特殊的斜交错波形设计;

5)配水系统和填料系统组合使水气分离,传热而不传质,实现羽雾消除,最大限度节水。

参考文献:

[1]国家发展改革委等部门关于《推动现代煤化工产业健康发展的通知》发改产业〔2023〕773号

[2]中国石油化工集团公司《炼化企业节水减排考核指标与回用水质控制指标》标准号Q/SH 0104-2007